Обработка листового металла является неотъемлемой частью механической обработки, особенно в производстве корпусной, бытовой техники, автомобилей, лифтов, кухонного оборудования и других отраслях промышленности, широко используются детали из листового металла. Качество процесса гибки напрямую влияет на размер формовки и внешний вид изделия. Поэтому вопрос о том, как обеспечить формообразующий размер и угол заготовки в процессе гибки, является ключевым содержанием исследований в процессе гибки.

С развитием экономики при металлической отделке некоторых элитных помещений формы изгиба украшений из листового металла становятся все более сложными. В то же время заготовка должна соответствовать технологическим требованиям, таким как минимально возможный радиус дуги изгибаемой кромки, отсутствие складок на поверхности заготовки и отсутствие вмятин на декоративной поверхности. Традиционный гидравлический листогибочный пресс больше не может соответствовать этому особому технологическому требованию. Поэтому и возник процесс прорезки и гибки металлических листов. В этой статье в основном описываются характеристики процесса нарезки канавок и метода нарезки канавок, а также способы обеспечения размера и угла изгиба в процессе гибки.

Характеристики процесса гибки пазов

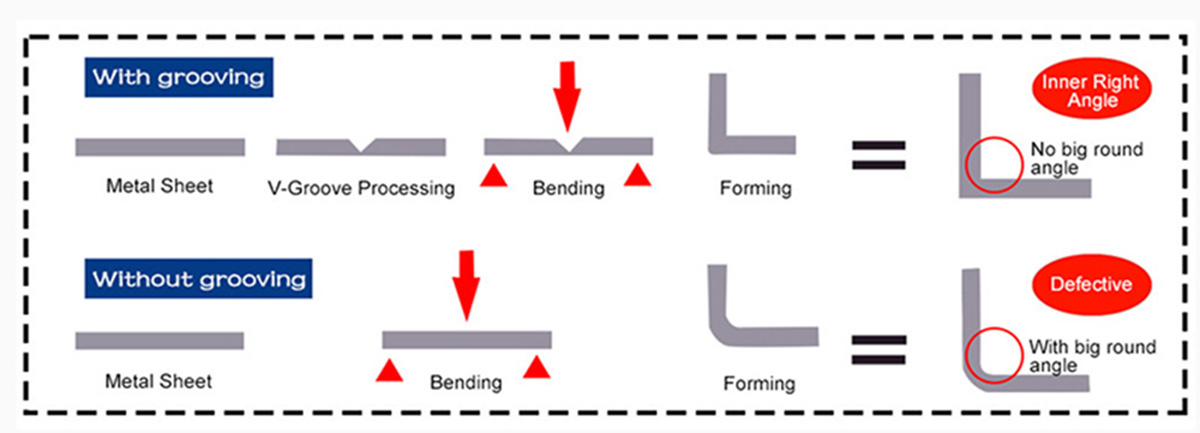

Процесс гибки с канавками — это процесс, в котором сначала используется канавочная машина для разметки и нанесения канавок на металлический лист в том положении, где его необходимо согнуть, а затем он сгибается на обычном гибочном станке в соответствии с потребностями. Характеристики процесса гибки канавок в основном включают следующие два аспекта.

1. Радиус дуги края заготовки небольшой, на заготовке нет складок.

Из процесса гибки видно, что размер радиуса дуги края заготовки после гибки пропорционален толщине пластины. Чем толще пластина, тем больше радиус дуги, образуемой гидравлический листогибочный пресс. После того, как на металлической пластине выполнена V-образная канавка, оставшаяся толщина пластины становится вдвое меньше первоначальной или даже меньше, что может значительно уменьшить радиус дуги кромки заготовки после изгиба. Кроме того, поскольку оставшаяся толщина пластины в точке изгиба после нарезания канавок меньше, сила деформации во время изгиба также будет соответственно уменьшена и не будет распространяться на разогнутую область. Поэтому на поверхности заготовки после гибки не остается складок, а поскольку толщина пластины в месте изгиба меньше, снижение давления, необходимого при гибке, вполне позволяет избежать риска образования вмятин на декоративной поверхности. Таким образом, технологические требования к небольшому радиусу дуги края заготовки, отсутствию складок на поверхности и отсутствию вмятин на декоративной поверхности могут быть удовлетворены при отделке металла в элитных местах, таких как гостиницы, банки, торговые центры. и аэропорты.

2. Снижение тоннажа оборудования, необходимого для листогибочного станка.

В процессе гибки требуемая для металлических листов изгибающая сила пропорциональна их толщине. Чем толще металлический лист, тем больше требуемая сила изгиба и требуемая гидравлический листогибочный пресс Соответственно увеличивается и тоннаж. После V-образной канавки на изгибаемой части металлического листа перед гибкой оставшаяся толщина листа в этой части значительно уменьшается, так что изгибающая сила, необходимая для изгиба листа, также будет соответственно уменьшена, так что можно будет сгибать толстые пластины. на листогибочном станке меньшего тоннажа. Это не только снижает инвестиции в Листогибочный пресс из листового металла оборудование, но и экономит энергопотребление и пространство.